TÓM TẮT:

Quá trình oxy hóa của dầu truyền nhiệt là phản ứng hóa học xảy ra khi tiếp xúc với tác nhân oxy hóa như oxy và có thể được xúc tác bởi đồng kim loại. Chất chống oxy hóa, nhóm chất sử dụng trong dầu truyền nhiệt làm giảm tốc độ oxy hóa của dầu. Vậy nên, việc chọn các chất chống oxy hóa phù hợp pha với tỷ lệ phù hợp là yếu tố quan trọng tạo nên các đặc tính của dầu truyền nhiệt. Trong nghiên cứu này, nghiên cứu ảnh hưởng của phụ gia kháng oxy hoá trong dầu truyền nhiệt đến tổng số axit (TAN) đã được lựa chọn nghiên cứu, các mẫu dầu truyền nhiệt thương mại CPC 68A, dầu gốc khoáng (không phụ gia) và mẫu nghiên cứu (BKOil 68) pha thêm phụ gia (aminic 1,5%wt và phenolic 0,5%wt) được phân tích các thông số hoá lý của dầu, được thử nghiệm độ bền oxy hoá của dầu truyền nhiệt ở 205℃, lưu lượng khí 50ml/ phút theo các thời gian khác nhau. Kết quả cho thấy, BKOil 68 là mẫu có độ bền oxy hoá cao, khả năng chống oxy hoá tới 96 giờ.

Từ khóa: dầu truyền nhiệt, chất lỏng truyền nhiệt, phụ gia chống oxy hóa, độ bền oxy hóa, TAN.

1. Đặt vấn đề

Dầu truyền nhiệt có vai trò quan trọng trong ngành công nghiệp, vì quá trình truyền tải nhiệt hiệu quả, ổn định như trong các nhà máy điện, hệ thống khí nén, dầu khí, hoặc các quá trình chế biến và sản xuất đòi hỏi kiểm soát nhiệt độ cao. Chức năng chính của dầu truyền nhiệt không chỉ là truyền và phát tán nhiệt mà còn hỗ trợ bảo vệ các thiết bị cơ khí khỏi sự ăn mòn, mài mòn, và sự làm việc liên tục trong môi trường khắc nghiệt [1]. Do đó, độ bền oxy hóa của dầu truyền nhiệt là một tiêu chí quan trọng để đảm bảo hiệu quả, an toàn và tuổi thọ của toàn bộ hệ thống vận hành. Thị trường Việt Nam, nhu cầu sử dụng dầu truyền nhiệt ngày càng tăng do sự phát triển của các ngành công nghiệp năng lượng, nhiệt điện, xây dựng và chế biến thực phẩm. Thị phần này không chỉ mở rộng trong nước mà còn trong khu vực và trên thị trường thế giới, đòi hỏi các sản phẩm ngày càng hoàn thiện về mặt chất lượng, phù hợp với các tiêu chuẩn quốc tế. Trong bối cảnh đó, các nhà sản xuất liên tục tối ưu hoá thành phần của dầu truyền nhiệt, bao gồm việc bổ sung các phụ gia chống oxy hóa nhằm kéo dài tuổi thọ dầu, giảm thiểu các tác nhân gây hư hỏng, đảm bảo hoạt động liên tục và tối ưu hóa chi phí vận hành.

Phụ gia chống oxy hóa giữ vai trò trung tâm trong việc nâng cao khả năng chống oxy hóa của dầu, hạn chế quá trình biến đổi chất, ngăn chặn hình thành các hợp chất gây cặn và giảm thiểu rủi ro xảy ra các sự cố liên quan đến oxy hóa khi sử dụng lâu dài [2]. Đã có những tiêu chuẩn đánh giá độ bền oxy hóa của dầu như ASTM D943 và ASTM D2440, nhưng những tiêu chuẩn này không mô phỏng đầy đủ điều kiện vận hành thực tế trong các hệ thống dầu truyền nhiệt công nghiệp; còn tồn tại nhiều hạn chế về độ chính xác, thời gian thử nghiệm kéo dài hoặc yêu cầu các thiết bị đặc thù đắt tiền [3] [4]. Trong khi đó, việc thiếu các phương pháp đánh giá nhanh, phù hợp để kiểm tra độ bền oxy hóa trong các điều kiện vận hành thực tế khiến việc đảm bảo chất lượng và hiệu suất của dầu truyền nhiệt gặp nhiều khó khăn. Vậy nên nghiên cứu này đã định hướng nghiên cứu đánh giá ảnh hưởng của phụ gia kháng oxy hoá trong dầu truyền nhiệt đến trị số axit (TAN).

2. Thực nghiệm

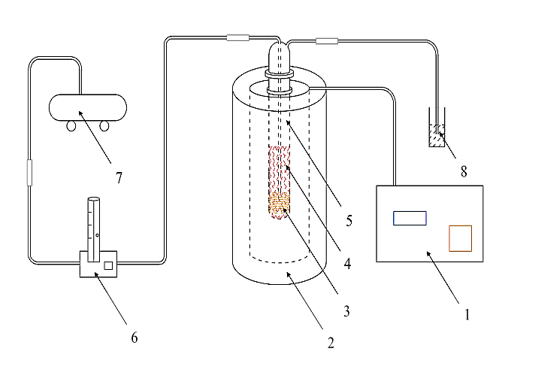

Nghiên cứu sử dụng dầu truyền nhiệt thương mại (CPC 68A, Đài Loan), dầu gốc khoáng (Base oil 600N, 150N của hãng GS Caltex, Hàn Quốc) dùng làm mẫu so sánh. Mẫu nghiên cứu được pha trộn từ hai loại dầu gốc khoáng trên và các loại phụ gia với tỷ lệ thích hợp để tạo dầu truyền nhiệt 68 (ký hiệu BKOil 68), các phụ gia gốc aminic (1,5%wt) và phenolic (0,5%wt). Dung môi sử dụng Toluene (99,5%), Isopropyl Alcohol (IPA - 99,7%), chất chuẩn Kali Hydroxide (KOH - 90%), Kali Biphtalat (KHC8H4O4 - 99%), các chất chỉ thị màu (gồm p - Naphtholbenzein, Phenolphthalein và Methyl da cam). Xúc tác là cuộn dây đồng nguyên chất (dây đồng số 18, khối lượng 2,25 g, đường kính 1,01 mm, độ tinh khiết 99,9%). Các chất rửa gồm Dichloromethane (DCM - 99,5%), Axit chlohydric (HCl - 10%) và Acetone (99,5%). Nghiên cứu đánh giá độ bền oxy hoá của dầu truyền nhiệt được thực hiện theo sơ đồ Hình 1.

Trong đó: 1: Bảng điều khiển; 2: Lò gia nhiệt B180 (Nabertherm); 3: Cuộn dây đồng; 4: Dầu truyền nhiệt; 5: Ống oxy hóa (Koehler); 6: Thiết bị kiểm soát khí (NETZSCH); 7: Máy nén khí 1452000 (Jun-Air); 8: Cốc nước thử khí.

Độ bền oxy hoá thử nghiệm với 25 g mẫu dầu truyền nhiệt được đặt trong ống oxy hoá ở nhiệt độ 205 °C, áp suất 3 bar, lưu lượng khí 50 ml/phút và thay đổi thời gian oxy hoá khác nhau. Xúc tác sử dụng, cuộn đồng trước khi thử nghiệm, cần được làm sạch bằng cách: ngâm trong Dichloromethane khoảng 60 giây, ngâm tiếp trong Axit chlohydric khoảng 30 giây, rửa bằng nước cất và ngâm trong Acetone khoảng 30 giây, khi đó ta có xúc tác đồng sạch để cho vào ống oxy hóa có chứa mẫu dầu truyền nhiệt. Để đánh giá hiệu quả của quá trình oxy hoá, mẫu dầu truyền nhiệt được đánh giá bằng tổng số axit (TAN) bằng phương pháp chuẩn độ theo tiêu chuẩn ASTM D974, thực hiện như sau: Dung dịch chuẩn độ được chuẩn bị với 6 g KOH, định mức bằng IPA đến 1 lít. Nồng độ KOH được chuẩn hoá lại bằng 0,2 g KHC8H4O4, hoà tan trong 40 ml nước cất có đuổi khí CO2, thêm chỉ thị Phenolphthalein, chuẩn độ đến khi chuyển từ không màu sang hồng nhạt, kết quả được tính theo công thức![]()

Trong đó: Wp: Khối lượng của KHC8H4O4 (g); V: thể tích KOH (ml); Vb: Thể tích mẫu chuẩn độ (ml); 204,23: phân tử khối của KHC8H4O4

Mẫu dầu truyền nhiệt, với mẫu dầu mới thì lấy 2 g, mẫu đã thử nghiệm oxy hoá thì lấy 0,2 g, cho vào bình tam giác 250 ml để thực hiện quá trình chuẩn độ. Thêm 100 ml dung môi chuẩn (500 ml Toluen, 5 ml nước cất và 495 ml IPA, (tỷ lệ 100:1:99)) và 0,5 ml dung dịch chỉ thị p - Naphtholbenzein, lắc đều khi mẫu tan hoàn toàn trong dung môi, hỗn hợp có màu da cam hoặc vàng. Chuẩn độ bằng dung dịch KOH cho đến khi chuyển từ màu da cam sang màu xanh hoặc xanh nâu, không mất màu trong 15 giây.

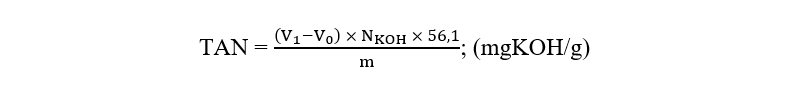

Chuẩn độ mẫu trắng, được thực hiện trong bình tam giác 250 ml cho 100 ml dung môi chuẩn, thêm 0,5 ml dung dịch chỉ thị p – Naphtholbenzein, lắc đều, chuẩn độ như đối với dung dịch có mẫu dầu. Tổng số axit được tính theo công thức:

Trong đó: V1: thể tích KOH chuẩn độ mẫu dầu (ml); V0: thể tích KOH chuẩn độ mẫu trắng (ml); NKOH: nồng độ chuẩn của KOH; m: khối lượng mẫu dầu truyền nhiệt (g).

3. Kết quả và thảo luận

Các mẫu dầu truyền nhiệt được phân tích đánh giá tính chất các thông số đặc trưng hoá lý sản phẩm, kết quả trình bày trong Bảng 1.

Bảng 1. Các chỉ tiêu hoá lý của 3 mẫu dầu

|

STT |

Tên chỉ tiêu |

Phương pháp thử |

Dầu thương mại CPC 68A |

Dầu gốc khoáng |

BKOil 68 |

|

1 |

Tỷ trọng ở 15oC, kg/m3 |

ASTM D1298 |

880,2 |

864,7 |

865,8 |

|

2 |

Độ nhớt động học ở 40 oC, cSt |

ASTM D445 |

67,1 |

68,0 |

68,2 |

|

3 |

Độ nhớt động học ở 100 oC, cSt |

ASTM D445 |

8,74 |

9,03 |

0,01 |

|

4 |

Chỉ số độ nhớt |

ASTM D2270 |

102 |

107 |

106 |

|

5 |

Nhiệt độ đông đặc,oC |

ASTM D97 |

-12 |

-15 |

-15 |

|

6 |

Điểm chớp cháy COC,oC |

ASTM D92 |

260 |

230 |

260 |

|

7 |

Cặn cacbon, %kl |

ASTM D4530 |

0,09 |

0,03 |

0,06 |

Bảng 1 cho thấy, các chỉ tiêu hoá lý của 03 mẫu dầu là tương đương nhau về chỉ tiêu kỹ thuật và đạt phân loại cấp độ nhớt 68 theo ISO 3448. Tuy nhiên, đối với mẫu dầu gốc khoáng không có phụ gia, nhiệt độ chớp cháy cốc hở (COC) là thấp nhất 230℃. Chứng tỏ có sự ảnh hưởng của phụ gia kháng oxy hoá đến nhiệt độ chớp cháy cốc hở.

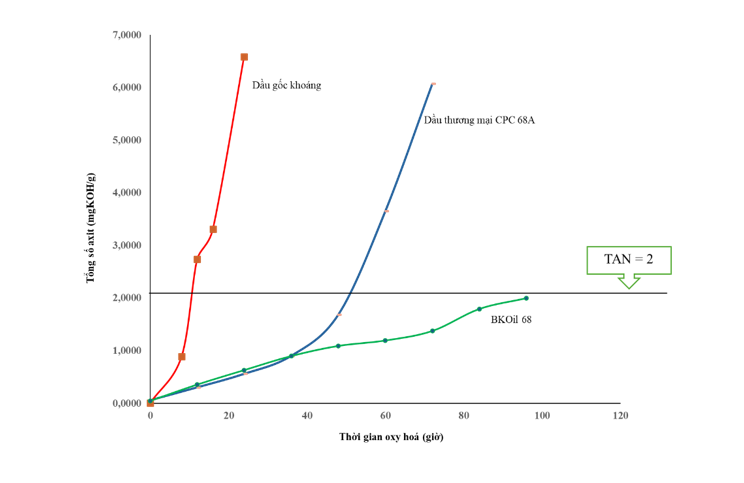

Kết quả thử độ bền oxy hoá của dầu theo thời gian đối với các loại dầu truyền nhiệt được trình bày trong Bảng 2 và Hình 2.

Bảng 2. Tổng số axit của các mẫu dầu truyền nhiệt theo thời gian oxy hóa

|

DẦU THƯƠNG MẠI CPC 68A |

DẦU GỐC KHOÁNG |

BKOIL 68 |

|||

|

Thời gian (giờ) |

TAN (mgKOH/g) |

Thời gian (giờ) |

TAN (mgKOH/g) |

Thời gian (giờ) |

TAN (mgKOH/g) |

|

0 |

0,0570 |

0 |

0,0113 |

0 |

0,0462 |

|

12 |

0,3025 |

8 |

0,8911 |

12 |

0,3571 |

|

24 |

0,5589 |

12 |

2,7386 |

24 |

0,6319 |

|

36 |

0,9009 |

16 |

3,3104 |

36 |

0,8997 |

|

48 |

1,6816 |

24 |

6,5851 |

48 |

1,0918 |

|

60 |

3,6483 |

- |

- |

60 |

1,1946 |

|

72 |

6,0721 |

- |

- |

72 |

1,3763 |

|

- |

- |

- |

- |

84 |

1,7950 |

|

- |

- |

- |

- |

96 |

1,9997 |

Kết quả cho thấy, dầu truyền nhiệt làm việc ở nhiệt độ cao (205 °C) sau thời gian dài tổng số axit tăng đối với cả 3 loại dầu truyền nhiệt đã thử nghiệm. Vì ở nhiệt độ cao trong thời gian dài làm việc, quá trình oxy hoá xảy ra, kéo theo đó là sự phân huỷ nhiệt các axit béo tự do, aldehyde, ketone,… làm tăng trị số axit. Dầu truyền nhiệt có tổng số axit càng cao, chứng tỏ chất lượng của dầu sẽ kém và giảm chất lượng của dầu. Theo tiêu chuẩn, TAN của dầu làm việc ở nhiệt độ cao theo thời gian đạt ngưỡng dưới 2 mgKOH/g là dầu tốt nhất, ít bị phân huỷ nhiệt và oxy hóa.

Dầu thương mại CPC 68A, ở nhiệt độ thường, dầu bị oxy hóa chậm nên TAN = 0,0570 mgKOH/g giá trị rất thấp, tăng thời gian oxy hoá đến 48 giờ vẫn đạt chất lượng (TAN = 1,6816 mgKOH/g), tăng tiếp thời gian thử lên 60 và 72 giờ tổng axit trong dầu tăng mạnh lên đến 6,0721 mgKOH/g, chứng tỏ chất lượng dầu đã giảm. Với dầu gốc khoáng, ở nhiệt độ thường, dầu bị oxy hoá rất chậm nên TAN = 0,0113 mgKOH/g, tăng thời gian oxy hoá thì mẫu dầu này tăng rất nhanh trị số axit, ở 8 giờ (TAN = 0,8911 mgKOH/g), ở 12 giờ (TAN = 2,7386 mgKOH/g) dầu đã không còn đạt chất lượng (vì lớn hơn 2 mgKOH/g), tiếp tục tăng lên 24 giờ thì TAN tăng mạnh (6,5851 mgKOH/g). Ở dầu gốc khoáng là dầu không có các phụ gia kháng oxy hoá, vậy nên mẫu bị oxy hoá rất nhanh ở nhiệt độ cao.

Đối với BKOil 68, mẫu được pha trộn để đưa thành phần về giống với mẫu dầu thương mại CPC 68. Khác ở thành phần các phụ gia kháng oxy hoá được nghiên cứu thêm vào. Quá trình oxy hoá ở nhiệt độ thường xảy ra chậm nhất trong cả 3 loại mẫu thử (TAN = 0,0462 mgKOH/g), tăng thời gian làm việc đến 96 giờ thời gian cao nhất đối với cả 3 mẫu thử, giá trị vẫn đạt chất lượng (TAN = 1,9997 mgKOH/g), chứng tỏ các phụ gia gốc aminic (1,5%wt) và phenolic (0,5%wt) đã làm tăng chất lượng dầu, tăng hơn cả so với dầu thương mại đang bán sẵn trên thị trường.

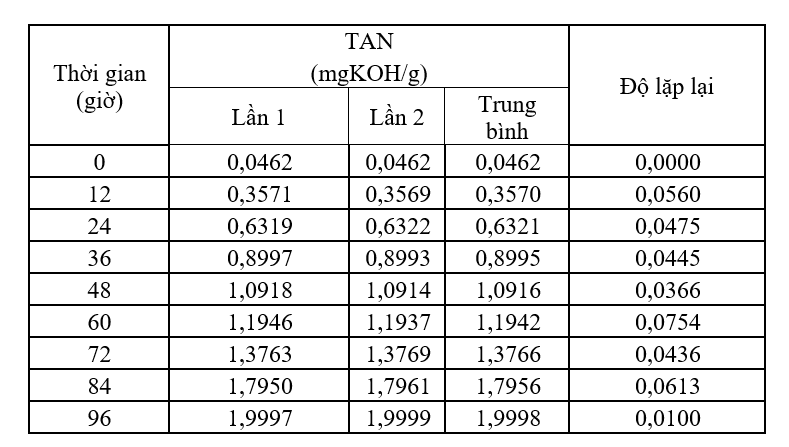

Để đánh giá hiệu quả của phương pháp xác định TAN, mẫu BKOil 68 chọn là mẫu xác định độ lặp lại của phương pháp với 2 lần đo, kết quả thể hiện trong Bảng 3.

Độ lặp lại đối với phương pháp phân tích ASTM D974 cho phép ≤ 0,1, kết quả Bảng 3 cho thấy ở từng giá trị đo đều đạt ngưỡng cho phép sai số của phép đo. Giá trị lặp lại trung bình đạt được đối với mẫu BKOil 68 là 0,0416, thoả mãn tiêu chuẩn.

4. Kết luận

Đã nghiên cứu pha chế thành công mẫu dầu truyền nhiệt BKOil 68, có độ bền oxy hóa cao, khả năng chống oxy hoá tới 96 giờ ở nhiệt độ 205 ℃, lưu lượng không khí 50 ml/phút.

TÀI LIỆU THAM KHẢO:

|

Eastman Chemical Company, “Heat Transfer Fluid,” 2023. |

|

Anna & George Wypych, “Databook of Antioxidants,” Toronto, 2020. |

|

American Society for Testing and Materials, “ASTM D943-20 Standard Test Method for Oxidation Characteristics of Inhibited Mineral Oils,” 2020. |

|

American Society for Testing and Materials, “ASTM D2440-13(2021) Standard Test Method for Oxidation Stability of Mineral Insulating Oil,” 2021. |

|

CHEE PIN SAN, “DOWDOWTHERM HIGH TEMP HEAT TRANSFER FLUID,” DOWCONFIDENTIAL, 2020. |

|

American Society for Testing and Materials, “ASTM D974-22 Standard Test Method for Acid and Base Number by Color-Indicator Titration,” 2023. |

|

H. Grirate1, 2, N. Zari1, a), A. Elmchaouri2, S.Molina3, R. Couturier3 , “Life Time Analysis of Thermal Oil Used as Heat Transfer,” 2015. |

|

Petro-Canada Lubricants, “PROLONG THE USEFUL LIFE OF HEAT TRANSFER FLUIDS IN LIQUID-PHASE SYSTEMS,” 2016. |

|

Gavilán, Arriazu, “Study of the BHT Oxidation Mechanism Coupling Theory and Experiment,” American Chemical Society, 2024. |

|

Ali Mazin Abdul-Munaim 1 ,Torrey Holland 2, Poopalasingam Sivakumar 2, “Absorption Wavebands for Discriminating Oxidation,” 2019. |

Effect of antioxidant additives in heat transfer oil on TAN

Ass. Professor. Nguyen Hong Lien1

Master. Hoang Huu Hiep1

Ph.D Chu Thi Hai Nam1

Department of Chemical Engineering, School of Chemistry and Life Sciences, Hanoi University of Science and Technology

Abstract

The oxidation of heat transfer oil is a chemical process that occurs upon exposure to oxygen, often accelerated by the presence of catalytic metals such as copper. Antioxidants, chemical additives used to slow down oxidation, play a crucial role in preserving the stability and performance of heat transfer oils. This study investigates the influence of antioxidant additives on the oxidation resistance of heat transfer oil, using the Total Acid Number (TAN) as a key evaluation metric. Three oil samples were analyzed: a commercial product (CPC 68A), a mineral base oil without additives, and a formulated sample (BKOil 68) containing aminic (1.5 wt%) and phenolic (0.5 wt%) antioxidants. Physicochemical properties were assessed, and oxidation stability tests were conducted at 205°C with an air flow rate of 50 ml/min over varying durations. The findings demonstrate that BKOil 68 exhibits superior oxidative stability, maintaining performance for up to 96 hours under test conditions. These results highlight the effectiveness of appropriate antioxidant formulations in enhancing the durability and functional lifespan of heat transfer oils.

Keywords: heat transfer oil, heat transfer fluid, antioxidants, oxidation stability, TAN.

[Tạp chí Công Thương - Các kết quả nghiên cứu khoa học và ứng dụng công nghệ, Số 15 năm 2025]