[eMagazine] Đạm Phú Mỹ: Giá trị từ những sáng kiến làm chủ công nghệ

Với gần 1.300 ý tưởng và 656 sáng kiến được áp dụng chỉ trong 5 năm, Nhà máy Đạm Phú Mỹ không chỉ duy trì vị thế dẫn đầu ngành phân bón mà còn chứng minh năng lực làm chủ công nghệ, đổi mới và sáng tạo không ngừng.

Mỗi sáng kiến, dù lớn hay nhỏ - đều mang lại giá trị kỹ thuật, kinh tế và môi trường thiết thực, góp phần tạo nên thương hiệu “Đạm Phú Mỹ – Vận hành xuất sắc” trên bản đồ công nghiệp hóa dầu Việt Nam.

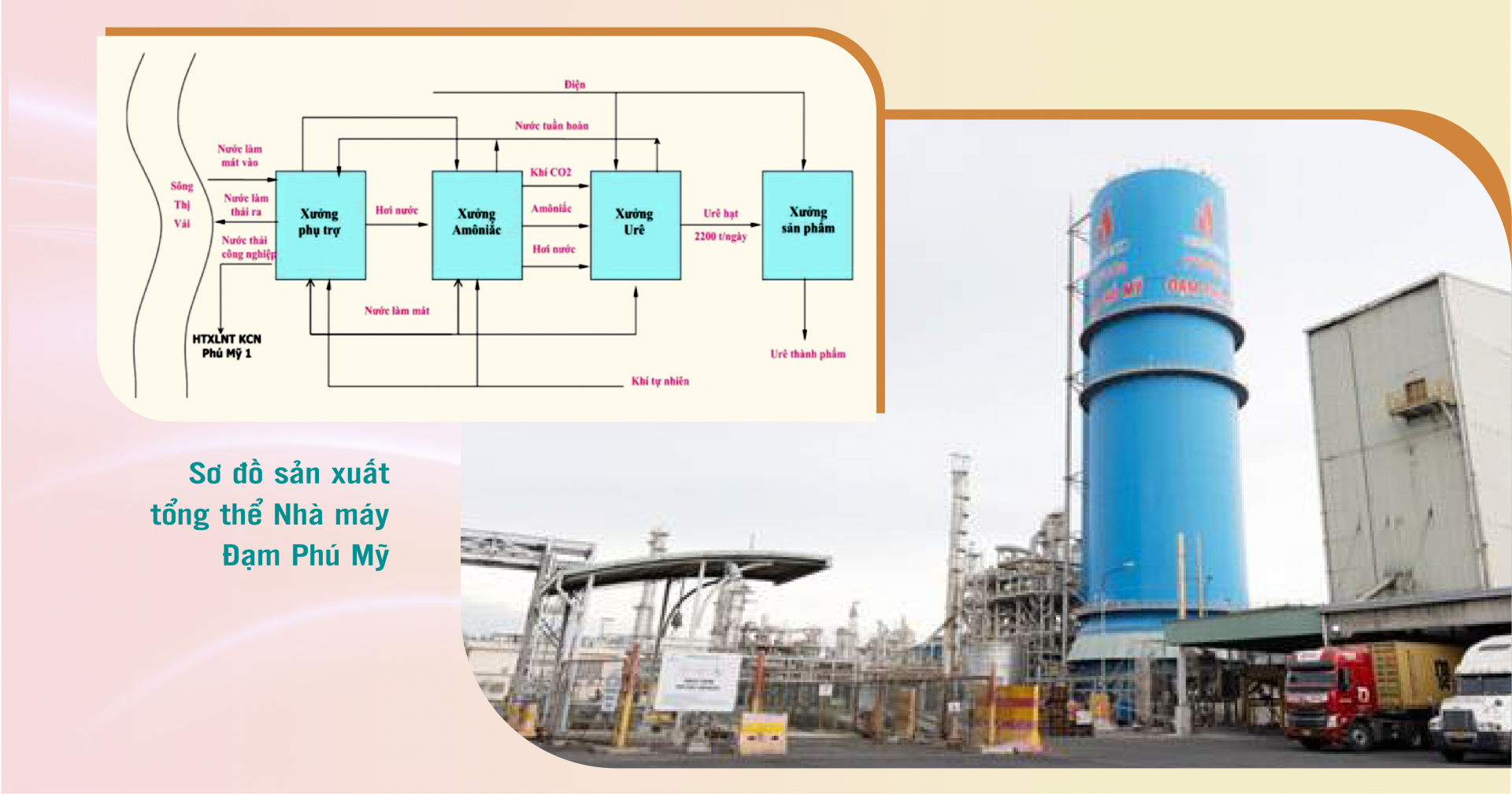

Ngay từ khi đi vào vận hành thương mại năm 2004, Nhà máy Đạm Phú Mỹ đã được trang bị công nghệ hiện đại hàng đầu thế giới, tạo nền tảng vũng chắc cho hoạt động đổi mới sau này. Công nghệ sản xuất Amoniac (NH₃) Haldor Topsoe (Đan Mạch) cung cấp, nổi bật với hiệu suất cao và tiêu hao năng lượng thấp; Công nghệ sản xuất Ure Snamprogetti, một trong những quy trình sản xuất hiện đại nổi tiếng được ứng dụng rộng rãi trong ngành công nghiệp hóa chất.

Đây là công nghệ tiên tiến với nhiều cải tiến kỹ thuật nhằm tối ưu hóa hiệu suất, giảm tiêu hao năng lượng và thân thiện hơn với môi trường với tỉ lệ chuyển hóa CO₂ thành urê đạt mức rất cao, thường >96%. Công nghệ này được sử dụng rộng rãi trong các nhà máy sản xuất phân bón trên toàn thế giới, bao gồm cả ở các nước đang phát triển. Nhiều nhà máy sản xuất phân bón ở Việt Nam và khu vực Đông Nam Á cũng áp dụng các công nghệ của hai hãng này để đảm bảo chất lượng và hiệu quả.

Nhờ nền tảng công nghệ tiên tiến này, nhà máy duy trì vận hành ổn định ở mức 115% công suất thiết kế sau hơn 20 năm hoạt động. Nhà máy Đạm Phú Mỹ đã đạt chứng nhận “Vận hành xuất sắc” của nhà bản quyền Haldo-Topsoe, công nhận Nhà máy Đạm Phú Mỹ là một trong những nhà máy sử dụng công nghệ của họ hoạt động tốt nhất trên thế giới.

Bên cạnh đó, nhà máy đã đầu tư vào các thiết bị hiện đại như thiết bị xúc tác Kali fulmin sơ cấp, HTR, tháp tổng hợp mới, giúp nâng cao hiệu quả sản xuất và giảm tiêu hao năng lượng. Việc thay thế nắp đĩa thành nắp chóp trong xưởng urê cũng đã góp phần tăng hiệu suất và giảm chi phí vận hành.

Không chỉ khai thác hiệu quả nền tảng công nghệ gốc, Nhà máy Đạm Phú Mỹ luôn khuyến khích và ghi nhận sự đổi mới sáng tạo của người lao động. Mỗi năm đội ngũ cán bộ, kỹ sư, công nhân viên, Nhà máy Đạm Phú Mỹ đã đóng góp hàng trăm sáng kiến cải tiến. Phong trào thi đua đã trở thành một nét văn hoá đặc trưng của người lao động ở mọi cấp bậc. Trong giai đoạn 2020 - 2024, nhà máy đã có gần 1.300 ý tưởng và 518 sáng kiến được áp dụng thành công cho thấy sự lan toả mạnh mẽ của tinh thần đổi mới trong toàn bộ đội ngũ cán bộ công nhân viên. Các sáng kiến này không chỉ giúp tiết kiệm chi phí, nâng cao hiệu quả sản xuất mà còn cải thiện môi trường làm việc và đảm bảo an toàn cho nhà máy.

Sự tham gia tích cực của người lao động trong việc đề xuất và thực hiện sáng kiến cải tiến trở thành động lực cốt lõi thúc đẩy đổi mới sáng tạo, góp phần vào sự phát triển bền vững của Nhà máy và của PVFCCo.

Các sáng kiến cải tiến nổi bật của Nhà máy Đạm Phú Mỹ tập trung vào hiệu quả kỹ thuật, tiết kiệm năng lượng, chuyển đổi số và đổi mới sáng tạo.

Các sáng kiến điển hình tại Nhà máy Đạm Phú Mỹ:

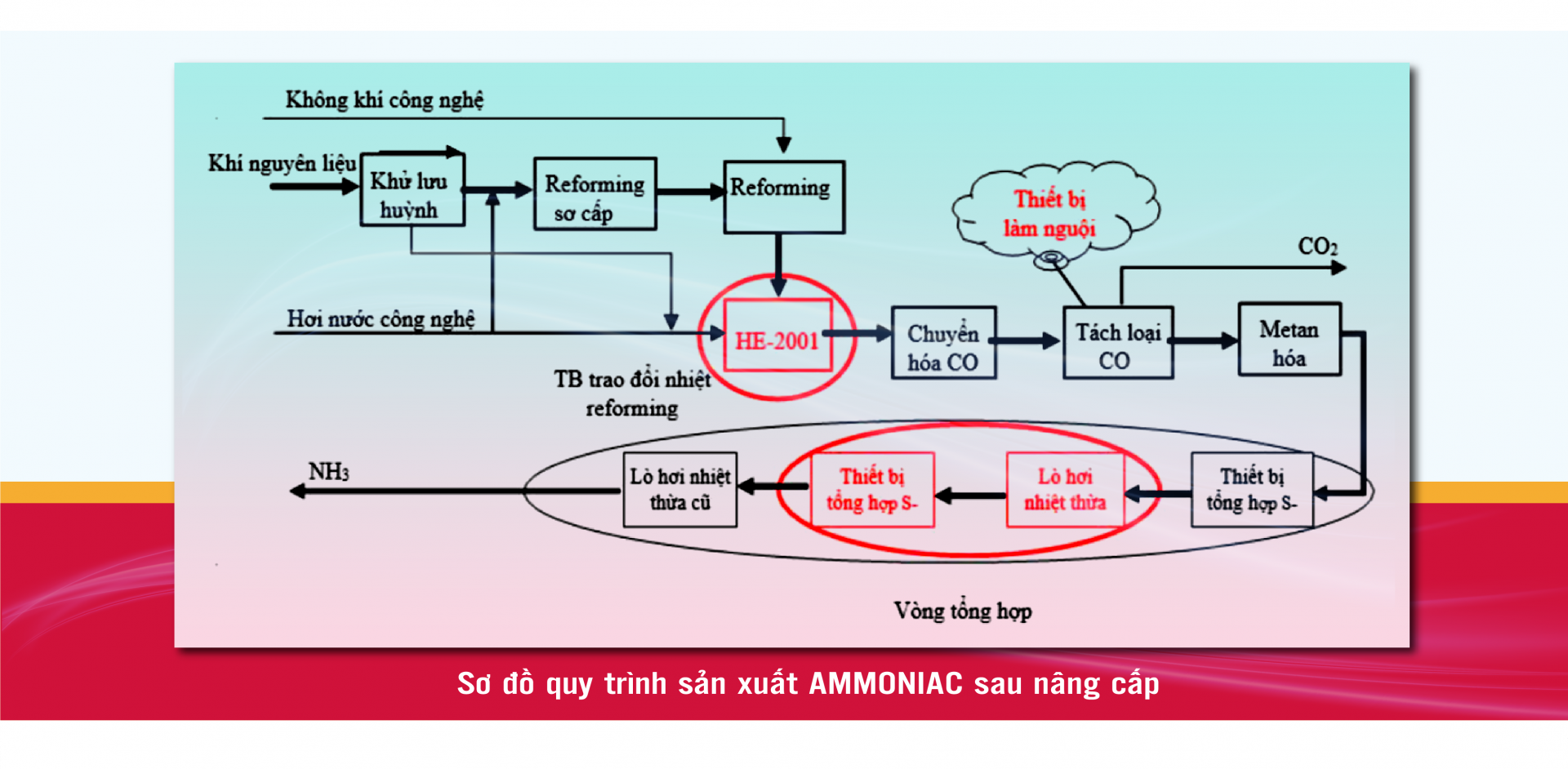

Hệ thống sản xuất amoniac (NH₃) là một trong những mắt xích quan trọng nhất trong dây chuyền sản xuất phân đạm urê. Đây là khu vực tiêu thụ năng lượng lớn và yêu cầu kỹ thuật vận hành cao. Sau nhiều năm vận hành liên tục, các thiết bị chính trong hệ thống tổng hợp amoniac như: Thiết bị xúc tác (catalyst); Bộ trao đổi nhiệt cao áp (HTR); Tháp tổng hợp amoniac đã bắt đầu có dấu hiệu hao mòn, suy giảm hiệu suất, gây ảnh hưởng đến sản lượng NH₃, làm tăng tiêu hao năng lượng và chi phí bảo trì.

Nhóm kỹ sư kỹ thuật của Nhà máy Đạm Phú Mỹ đã đề xuất và thực hiện kế hoạch thay thế và nâng cấp ba hạng mục thiết bị chính trong hệ thống tổng hợp amoniac. Một là, thay thế xúc tác Kali Fulmin sơ cấp. Giải pháp này giúp loại xúc tác cũ được thay bằng xúc tác mới có hiệu suất chuyển hóa cao hơn, hoạt động tốt hơn ở điều kiện nhiệt độ thấp hơn. Tăng hiệu suất phản ứng N₂ + 3H₂ → 2NH₃, giảm tỷ lệ khí không phản ứng quay vòng; Hai là, nâng cấp bộ trao đổi nhiệt HTR (High Temperature Recuperator): Thiết bị này thu hồi nhiệt từ khí tổng hợp để tiền nhiệt dòng khí cấp, có hiệu suất trao đổi nhiệt tốt hơn, giúp tiết kiệm nhiên liệu đốt và ổn định nhiệt độ vận hành; Ba là, thay thế tháp tổng hợp NH₃ (Ammonia Converter): Tháp mới có khả năng chịu áp suất và nhiệt độ cao hơn, tích hợp hệ thống bảo ôn tiên tiến, giúp tối ưu hóa thời gian giữ nhiệt và tăng tốc độ phản ứng.

Giải pháp này mang lại hiệu quả to lớn về kỹ thuật, kinh tế và môi trường: Tăng công suất tổng hợp NH₃ thêm ~3–5% so với trước đây. Giảm áp suất hoạt động hệ thống, nâng cao tuổi thọ thiết bị còn lại. Cải thiện chất lượng sản phẩm urê đầu ra nhờ cung cấp nguyên liệu NH₃ ổn định. Giảm tiêu hao năng lượng (nhiên liệu đốt, điện vận hành). Tiết kiệm chi phí bảo trì do hệ thống hoạt động ổn định hơn. Tăng hiệu quả sản xuất, giúp về đích sớm kế hoạch sản lượng hàng năm. Giảm phát thải CO₂ gián tiếp thông qua tiết kiệm năng lượng. Ổn định nhiệt độ và áp suất hệ thống giúp giảm rò rỉ khí độc hại, tăng mức an toàn.

Đây không chỉ là một sáng kiến kỹ thuật đơn thuần mà còn là một phần trong chiến lược tái cấu trúc công nghệ, đưa Nhà máy Đạm Phú Mỹ tiến gần hơn đến mô hình sản xuất tiết kiệm - hiệu quả - an toàn. Sáng kiến thể hiện rõ năng lực làm chủ thiết bị và công nghệ của đội ngũ kỹ sư Việt Nam trong ngành phân bón hóa dầu, đồng thời giảm phụ thuộc vào nhà thầu nước ngoài trong công tác bảo trì và cải hoán thiết bị.

Lắp đặt van block trên đường drain 6 là một trong những sáng kiến tiêu biểu của đoàn viên, kỹ sư trẻ trong phong trào đổi mới sáng tạo giai đoạn 2020–2024 của Nhà máy Đạm Phú Mỹ.

Trong quá trình vận hành cụm thiết bị tách CO₂, hệ thống cần có khả năng linh hoạt trong việc xử lý và chuyển giao dòng dung dịch hấp thụ MDEA (Methyldiethanolamine) - một hóa chất quan trọng dùng để hấp thụ CO₂ từ dòng khí hỗn hợp. Trước khi có sáng kiến, để điền dịch MDEA từ bình áp lực 10V3001 sang 10V3002, kỹ sư vận hành phải thực hiện nhiều thao tác gián tiếp, kéo dài thời gian và tiềm ẩn rủi ro mất an toàn hoặc sai sót kỹ thuật.

Chi đoàn Khối Vận hành đã đề xuất và thực hiện sáng kiến lắp đặt thêm một van block (van khóa) trên đường drain 6, là đường ống dẫn dùng để xả hoặc điều tiết dung dịch. Van block được lắp giữa bình 10V3001 và 10V3002, cho phép điều khiển trực tiếp dòng dịch chuyển MDEA giữa hai bình mà không cần thao tác phức tạp qua các hệ thống khác. Việc bố trí van mới đảm bảo rằng dòng dịch có thể chảy một chiều theo mong muốn mà vẫn kiểm soát được áp suất và lưu lượng, đảm bảo an toàn trong điều kiện vận hành áp lực cao.

Giải pháp này mang lại hiệu quả về an toàn: Tăng tính linh hoạt trong việc vận hành cụm thiết bị hấp thụ CO₂; Giảm nguy cơ mất cân bằng áp suất, tránh xung lực dòng chảy hoặc rò rỉ hóa chất; Đảm bảo an toàn lao động, đặc biệt trong thao tác khởi động cụm tách CO₂ – một hệ thống có mức độ rủi ro cao; Hiệu quả trong Vận hành sản xuất: Rút ngắn thời gian chuẩn bị khởi động, giảm thời gian downtime (ngừng máy). Giảm thiểu tiêu hao năng lượng do tối ưu hóa quá trình điều phối dòng dung dịch. Góp phần ổn định chất lượng khí đầu ra, tăng hiệu quả hấp thụ CO₂. Hiệu quả về Kinh tế – Quản trị nội bộ: Chi phí đầu tư thấp nhưng hiệu quả thực tiễn cao, có thể mở rộng áp dụng cho các phân xưởng tương tự trong nhà máy. Góp phần lan tỏa phong trào cải tiến trong nội bộ – khích lệ đội ngũ kỹ sư trẻ chủ động phát hiện và đề xuất giải pháp thực tiễn.

Năm 2024, sáng kiến “Lắp đặt thêm 01 van block trên đường drain 6” do Chi đoàn Khối Vận hành Nhà máy Đạm Phú Mỹ đảm nhận vinh dự được gắn biển công trình công nhận cấp Đoàn Khối Doanh nghiệp Trung ương.

Sáng kiến “Lắp đặt van block trên đường drain 6” tuy nhỏ về mặt quy mô đầu tư, nhưng phản ánh rõ nét văn hóa đổi mới sáng tạo tại Đạm Phú Mỹ: khuyến khích mọi cán bộ, nhân viên kỹ thuật, đặc biệt là đoàn viên trẻ phát huy tinh thần sáng tạo ngay từ những chi tiết vận hành hàng ngày. Đây là mô hình “việc nhỏ, hiệu quả lớn”, góp phần đưa Nhà máy Đạm Phú Mỹ tiến gần hơn tới mục tiêu trở thành nhà máy thông minh - vận hành an toàn - tiết kiệm năng lượng.

Phong trào sáng kiến tại PVFCCo - Phú Mỹ không chỉ mang lại giá trị thiết thực, mà còn góp phần giúp doanh nghiệp chủ động bắt nhịp với xu thế công nghệ và yêu cầu của thị trường.

Bài: Nguyên Vỵ

Thiết kế: Thanh Hải