Chuỗi cải tiến công nghệ tại Thép Việt – Sing: Ba dự án then chốt nâng hiệu quả sản xuất

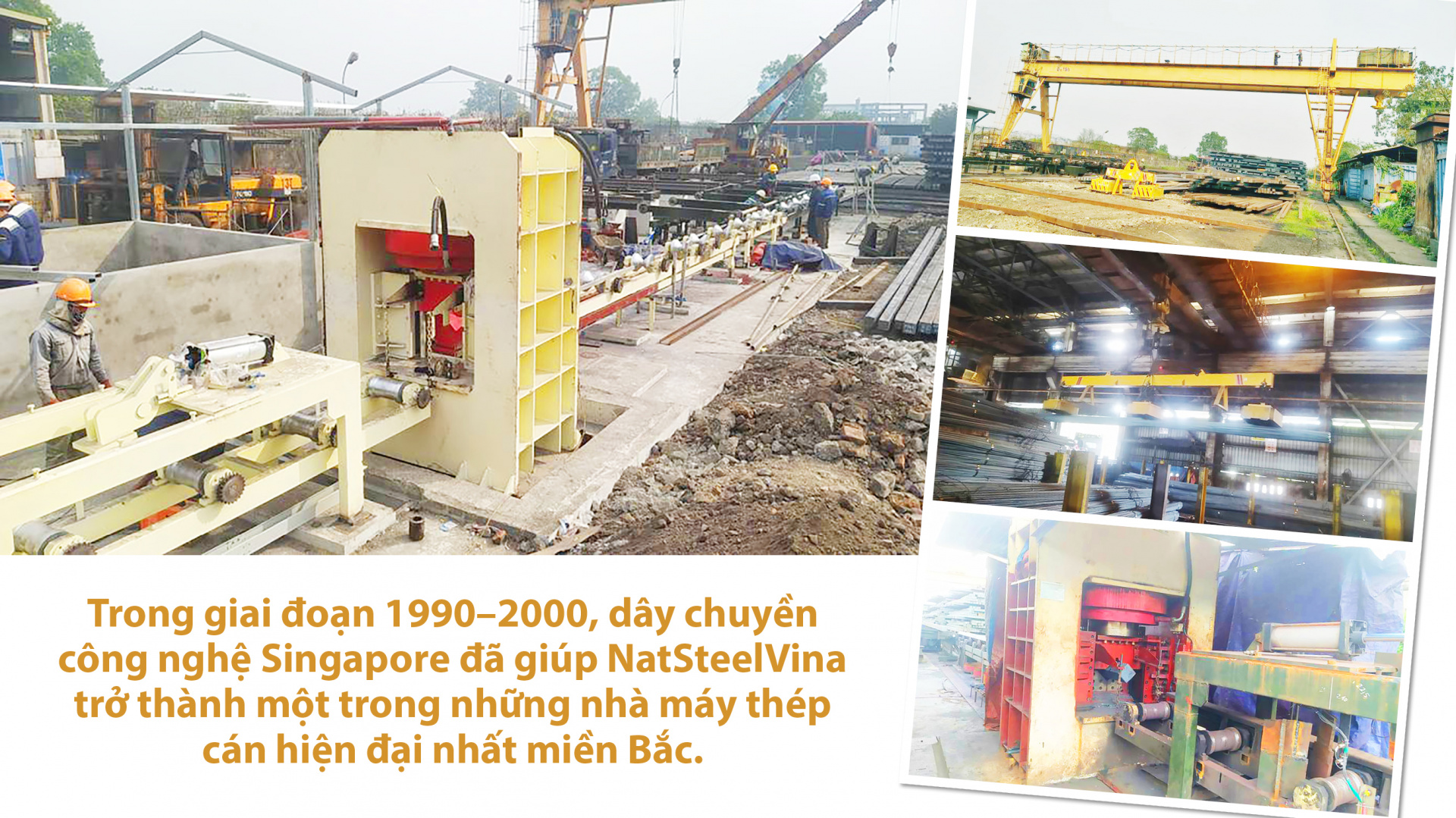

NatSteel Holdings (Singapore) là tập đoàn thép có bề dày kinh nghiệm ở Đông Nam Á, đặc biệt mạnh về công nghệ cán thép xây dựng và quản trị nhà máy hiện đại.

Khi liên doanh NatSteelVina thành lập (1993), NatSteel Holdings đã chuyển giao dây chuyền cán thép tiên tiến và mô hình quản trị theo chuẩn quốc tế. Điểm đặc biệt: Họ không chỉ mang sang thiết bị, mà còn mang theo tư duy quản trị – kỷ luật vận hành Singapore (quản lý chất lượng, an toàn, tiết kiệm năng lượng).

Công nghệ chủ lực mà Singapore chuyển giao là dây chuyền cán nóng hiện đại nhập khẩu từ châu Âu và Nhật Bản, thiết kế theo tiêu chuẩn mà NatSteel từng sử dụng, hệ thống tự động hóa (PLC/SCADA) trong kiểm soát vận hành, vốn phổ biến ở Singapore từ thập niên 1990.

Về quy trình quản lý chất lượng, NatSteel vốn nổi tiếng với việc áp dụng ISO và tiêu chuẩn quốc tế vào sản xuất, điều này được đưa vào Việt Nam khá sớm. Do đó, thép NatSteelVina sản xuất ngay từ đầu đã đạt JIS (Nhật Bản), ASTM (Mỹ), BS (Anh) – một lợi thế công nghệ hiếm có ở Việt Nam thập niên 1990.

NatSteel vốn đi trước trong việc ứng dụng quản trị bằng dữ liệu, và mô hình này cũng được áp dụng vào NatSteelVina. Bên cạnh đó là tính kỷ luật và bền bỉ. “Công nghệ Singapore” không chỉ nằm ở thiết bị, mà còn ở cách tổ chức sản xuất, tuân thủ quy trình, hạn chế tối đa sự cố.

Trong bối cảnh thị trường thép cạnh tranh khốc liệt, Thép Việt – Sing xác định phải tối ưu hóa dây chuyền sản xuất, nâng cao năng suất, chất lượng và giảm chi phí vận hành. Nhiều khâu trong sản xuất vẫn còn thủ công như đóng bó bằng tay, xuất nhập hàng, hay hao hụt nguyên liệu trong công đoạn cắt phôi trước khi đưa vào lò nung (lò 4m). Đặc biệt, việc cắt phôi phải thuê nhà thầu ngoài thực hiện gây tốn kém chi phí.

Trong khi đó, việc đầu tư mới để nâng cao công suất toàn bộ dây chuyền đòi hỏi nguồn vốn rất lớn và không phù hợp với bối cảnh hiện tại. Chính vì vậy, Công ty đã chọn chiến lược tối ưu hóa dây chuyền hiện có – giải pháp vừa nâng cao năng suất, chất lượng sản phẩm, vừa tiết giảm chi phí vận hành.

Từ nhu cầu thực tiễn ấy, Ban lãnh đạo công ty quyết định triển khai ba dự án trọng điểm: Hệ thống cắt phôi tự động, Hệ thống đóng bó cán thanh tự động và Mâm từ cầu trục.

Ông Nguyễn Hoàng Long – Phó Ban Kỹ thuật Công ty Thép Việt – Sing cho biết: So với những lần đầu tư trước đây, đợt cải tạo này được đánh giá là một trong những dự án trọng điểm và quy mô nhất trong nhiều năm gần đây – lớn nhất kể từ năm 2011 khi Công ty cải tạo toàn bộ dây chuyền chính. Những năm trước đó, các dự án chủ yếu mang tính nhỏ lẻ, cục bộ. Lần này, việc đồng loạt triển khai ba hạng mục lớn là điều ít khi thực hiện cùng lúc, bởi ảnh hưởng trực tiếp đến sản xuất.

Dự án được triển khai trong điều kiện nhà máy vẫn duy trì sản xuất liên tục, do vậy việc lắp đặt phải tính toán kỹ lưỡng. Nhiều hạng mục được thực hiện theo phương án “offline” để hạn chế tối đa ảnh hưởng đến hoạt động kinh doanh, đặc biệt trong những tháng đầu năm 2025 – giai đoạn thị trường có tín hiệu khởi sắc, sản lượng tiêu thụ gia tăng.

Khối lượng công việc khổng lồ đè nặng lên tập thể kỹ sư và công nhân: từ thiết kế, chế tạo tủ điện, lắp đặt cơ khí, đấu nối cáp điện đến hiệu chỉnh thiết bị. Tất cả đều phải được thực hiện đồng bộ và chính xác tuyệt đối. Không ít giai đoạn, đội ngũ kỹ sư và công nhân phải làm việc liên tục, vừa đảm bảo tiến độ, vừa đảm bảo an toàn tuyệt đối cho người và thiết bị.

Hệ thống cắt phôi tự động: Đường cắt chính xác – Năng suất vượt trội

Trong các nhà máy thép, công đoạn cắt phôi vốn được coi là “nút thắt” ảnh hưởng trực tiếp đến năng suất và chất lượng sản phẩm. Trước đây, việc cắt phôi thủ công khiến tiêu hao lớn, độ chính xác chưa cao.

Với hệ thống cắt phôi tự động mới được lắp đặt, Thép Việt – Sing đã giảm thiểu hao hụt, nâng cao độ chính xác từng mạch cắt. Các kỹ sư đã phải tính toán, thiết kế bản vẽ chi tiết, lựa chọn vật tư và giám sát toàn bộ quy trình lắp đặt trong khi nhà máy vẫn duy trì sản xuất liên tục.

Kết quả là, ngay trong quý I sau khi đưa vào vận hành, hệ thống này đã chứng minh sự vượt trội về năng suất và chất lượng, tạo nền tảng cho chuỗi đổi mới tiếp theo.

Hệ thống đóng bó cán thanh tự động: Nhanh – Chuẩn – An toàn

Nếu như trước đây, mỗi bó thép mất tới 5–7 phút để hoàn tất thì nay, nhờ hệ thống đóng bó tự động, thời gian này rút ngắn còn 1–2 phút. Điều đó không chỉ đồng nghĩa với năng suất tăng mà còn đảm bảo sự đồng đều, chắc chắn trong từng bó thép – yếu tố then chốt giúp thương hiệu Thép Việt – Sing giữ vững uy tín với khách hàng.

Đặc biệt, dự án này được triển khai trong thời gian dừng máy bảo dưỡng ngắn ngày. Trong vòng 7 ngày liên tục, đội ngũ kỹ sư – công nhân đã làm việc ngày đêm để kịp kết nối hệ thống mới với dây chuyền hiện hữu, hiệu chỉnh tham số và chạy thử thành công.

Mâm từ cầu trục: Sức mạnh của tự động hóa

Với những bó thép nặng hàng tấn, việc nâng hạ thủ công tiềm ẩn nhiều rủi ro về an toàn. Mâm từ cầu trục được đưa vào sử dụng trong quý II đã thay thế đáng kể sức lao động thủ công.

Nhờ đó, tốc độ nâng hạ tăng 30-40%, đồng thời giảm thiểu nguy cơ tai nạn cho công nhân. Mâm từ cầu trục không trực tiếp quyết định chất lượng thép, nhưng giúp quá trình vận chuyển thép thành phẩm nhanh hơn, an toàn hơn, từ đó góp phần nâng cao hiệu quả toàn bộ dây chuyền.

Đây cũng là một bước đi thể hiện triết lý của Thép Việt – Sing: đổi mới công nghệ không chỉ để tăng năng suất, mà còn để bảo vệ con người.

Thành công của chuỗi dự án không chỉ đến từ thiết bị hiện đại mà quan trọng hơn là tinh thần tập thể đoàn kết, sáng tạo.

Ban dự án được thành lập với nòng cốt là các kỹ sư cơ khí, điện và tự động hóa. Họ không chỉ vẽ sơ đồ, thiết kế bản vẽ, tính toán và đặt mua vật tư mà còn trực tiếp chế tạo, lắp ráp tủ động lực, PLC điều khiển ngay tại xưởng.

Mỗi bước đều được kiểm tra, giả lập trước khi lắp đặt thực tế. Mọi chi tiết – từ máng cáp, động cơ đến đấu nối sơ bộ – đều được xử lý kỹ lưỡng. Và khi “giờ G” đến, cả tập thể đã làm việc không kể ngày đêm để hoàn tất dự án đúng tiến độ.

Khi các dự án lần lượt đi vào vận hành, hiệu quả hiện rõ: năng suất tăng – chi phí giảm – an toàn nâng cao – chất lượng ổn định. Quan trọng hơn, Công ty đã chứng minh năng lực tự chủ kỹ thuật: từ thiết kế, chuẩn bị đến thi công, hiệu chỉnh.

Đó chính là nền tảng để Thép Việt – Sing tiếp tục bước vào những dự án cải tiến công nghệ tiếp theo là số hóa quy trình sản xuất: ứng dụng công nghệ giám sát trực tuyến, quản lý dữ liệu lớn để tối ưu hóa vận hành, công nghệ xanh – giảm phát thải: nâng cấp lò nung tiết kiệm năng lượng, tận dụng nhiệt dư, hướng tới tiêu chuẩn phát triển bền vững.

Chuỗi giá trị khép kín: đồng bộ hóa từ sản xuất đến kho vận, đảm bảo tiết kiệm nguyên vật liệu và giảm hao hụt.

Từ nền tảng công nghệ Singapore, qua bàn tay – khối óc của những kỹ sư Việt Nam, Thép Việt – Sing đã và đang viết tiếp câu chuyện về một doanh nghiệp không ngừng đổi mới, không ngừng nâng cấp công nghệ để phát triển bền vững.

Bài: Hoàng Long - Minh Thủy

Ảnh: Thepvietsing

Thiết kế: Thịnh Vượng