[eMagazine] Nhuộm low-carbon CPB: Đột phá công nghệ giúp dệt may Việt Nam đáp ứng chuyển đổi kép

Trong bối cảnh ngành dệt may toàn cầu thay đổi nhanh chóng, các thị trường xuất khẩu lớn như EU, Mỹ, Nhật Bản đang siết chặt tiêu chuẩn môi trường, yêu cầu tuần hoàn vật liệu và truy xuất nguồn gốc, ngành dệt may Việt Nam đối diện áp lực phải đổi mới mạnh mẽ. Không chỉ đơn thuần gia tăng năng suất, doanh nghiệp buộc phải đáp ứng các tiêu chuẩn xanh ngày càng khắt khe, giảm phát thải trong toàn bộ chuỗi giá trị, đồng thời triển khai chuyển đổi số để nâng tầm quản trị và tối ưu sản xuất.

Ông Trương Văn Cẩm - Phó Chủ tịch kiêm Tổng thư ký Hiệp hội Dệt may Việt Nam (VITAS) nhận định, ngành dệt may đang đối diện yêu cầu “chuyển đổi kép”: chuyển đổi số và chuyển đổi xanh. Đây không còn là xu hướng mà là vấn đề tất yếu.

Chuyển đổi số giúp doanh nghiệp đi nhanh hơn, nâng cao khả năng cạnh tranh toàn cầu; trong khi chuyển đổi xanh là điều kiện tiên quyết để phát triển lâu dài và bền vững, đặc biệt khi 85% năng lực sản xuất của dệt may Việt Nam phục vụ xuất khẩu và phải tuân thủ nghiêm ngặt các yêu cầu, tiêu chuẩn của nhãn hàng quốc tế về phát triển bền vững, rà soát tiêu chuẩn lao động và môi trường trong toàn bộ chuỗi cung ứng.

Ở trong nước, đầu tư nước ngoài (FDI) tiếp tục đóng vai trò quan trọng trong sự phát triển của ngành dệt may. Riêng các doanh nghiệp Hàn Quốc đã đầu tư khoảng 6 tỷ USD vào dệt may Việt Nam (chiếm 1/5 tổng vốn FDI 30 tỷ USD của toàn ngành), vận hành hơn 1.000 dự án với trình độ công nghệ cao, góp phần thúc đẩy đổi mới kỹ thuật, chuẩn hóa quy trình và tối ưu chi phí. Đây là nền tảng quan trọng để ngành dệt may Việt Nam đẩy nhanh quá trình hiện đại hóa, tự động hóa và sản xuất xanh.

Trên bức tranh đó, việc tiếp cận và ứng dụng các công nghệ tiên tiến, đặc biệt là các mô hình sản xuất tiết kiệm năng lượng, giảm phát thải, được xem là “chìa khóa” để doanh nghiệp duy trì lợi thế cạnh tranh. Các công nghệ tự động hóa như robot may, hệ thống cắt tự động, tối ưu chuyền bằng AI hay dây chuyền sản xuất thông minh có thể giúp doanh nghiệp Việt Nam nâng cao năng suất, giảm phù thuộc lao động, tăng chất lượng và tính ổn định. Đồng thời, phát triển bền vững ngành thời trang với công nghệ AI như thiết kế 3D, quản trị vòng đời sản phẩm, truy xuất nguồn gốc hay phân tích dữ liệu để tối ưu sản xuất giúp ngành thời trang đáp ứng các tiêu chuẩn xanh, tuần hoàn và giảm phát thải.

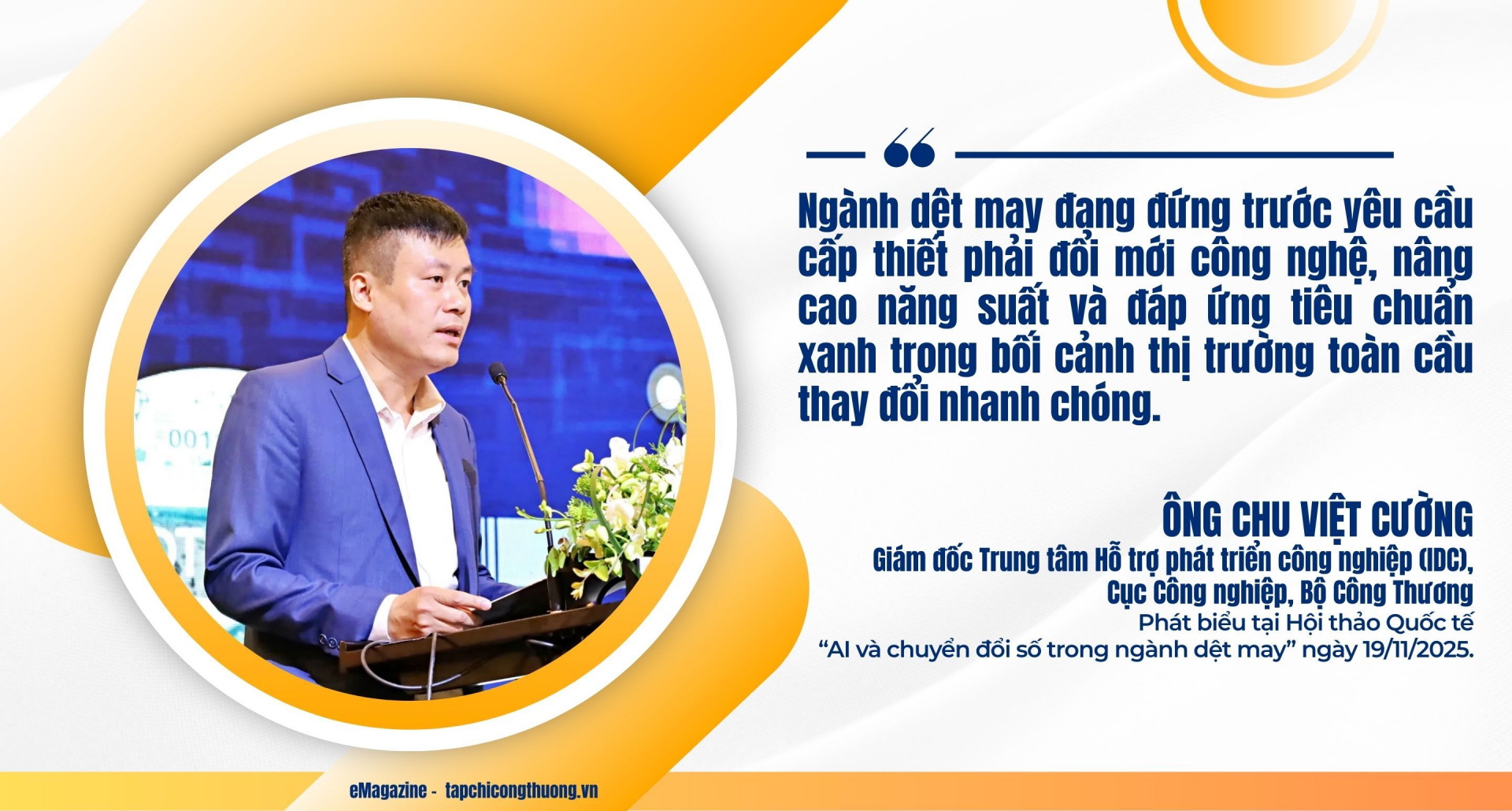

“Đây là những xu hướng hoàn toàn phù hợp với định hướng chuyển đổi xanh của Việt Nam và các cam kết quốc tế mà ngành Công Thương đang triển khai”, ông Chu Việt Cường - Giám đốc Trung tâm Hỗ trợ phát triển công nghiệp (IDC), Cục Công nghiệp, Bộ Công Thương nhấn mạnh. Với vai trò là đơn vị hỗ trợ kỹ thuật của Bộ Công Thương, Trung tâm IDC khẳng định sẽ tiếp tục đồng hành cùng doanh nghiệp dệt may trong đổi mới công nghệ, chuyển đổi số, kết nối chuyên gia quốc tế và thúc đẩy phát triển bền vững.

Một trong những hướng đổi mới đáng chú ý hiện nay là công nghệ nhuộm CPB (Cold-Pad-Batch): quy trình nhuộm nguội, tiết kiệm nước, không dùng muối và tiêu thụ năng lượng cực thấp, phù hợp với vải dệt kim cotton, rayon, modal và các chất liệu pha spandex.

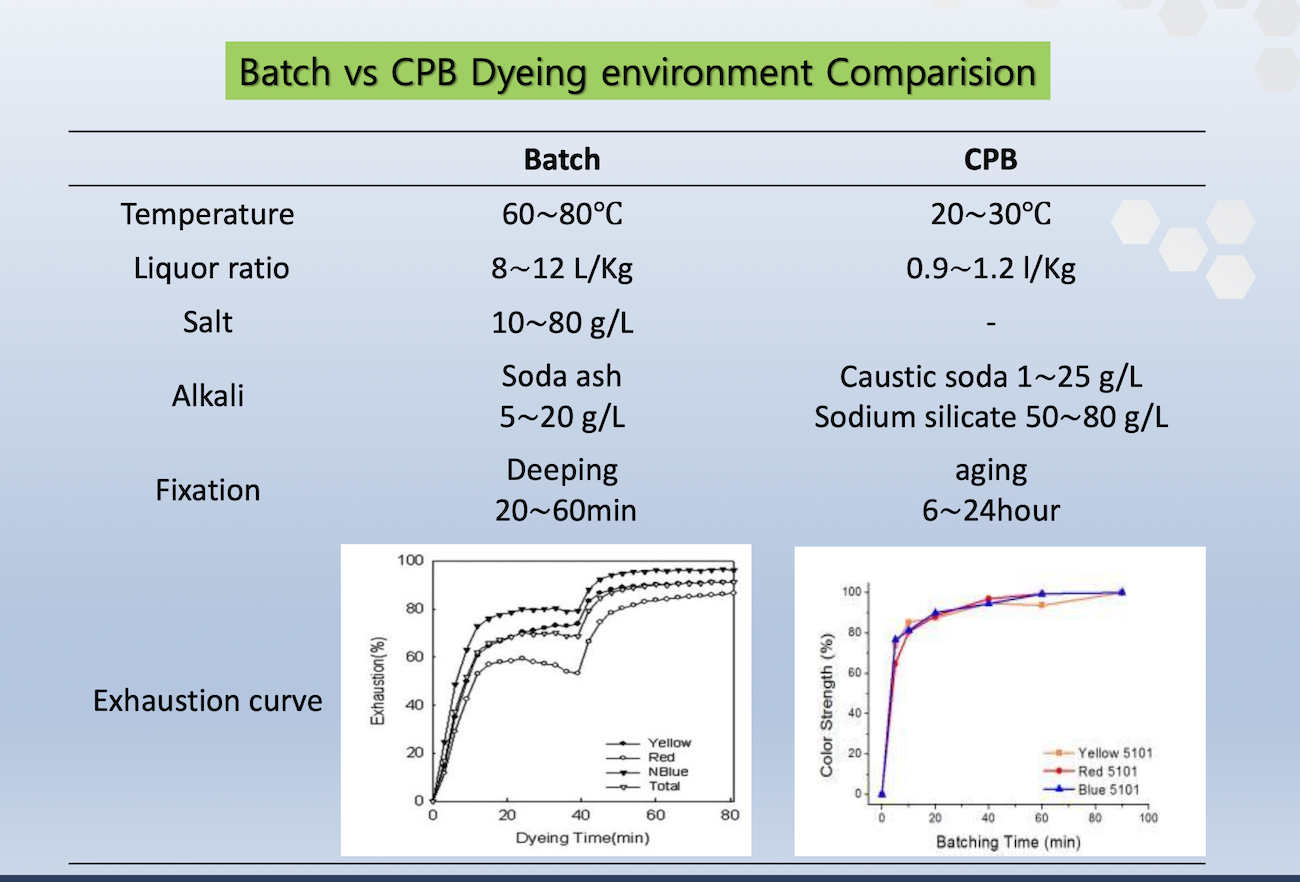

Theo Viện Nghiên cứu dệt may công nghệ cao Hàn Quốc (KOTERI), không giống nhuộm gián đoạn (batch dyeing) phải đun nóng lên 60-80°C, CPB hoạt động ở 20-30°C, nhờ đó cắt giảm đáng kể lượng hơi, điện và khí đốt.

Quy trình gồm bốn bước chính: tiền xử lý liên tục, padding ép thấm dung dịch nhuộm, cuộn ủ (batching) và aging để thuốc nhuộm phản ứng, cuối cùng là giặt sạch và hoàn tất vải. Hệ thống định lượng hóa chất (CCK) và dây chuyền padder chuyên dụng giúp kiểm soát độ thấm ép, đảm bảo sự đồng đều của màu.

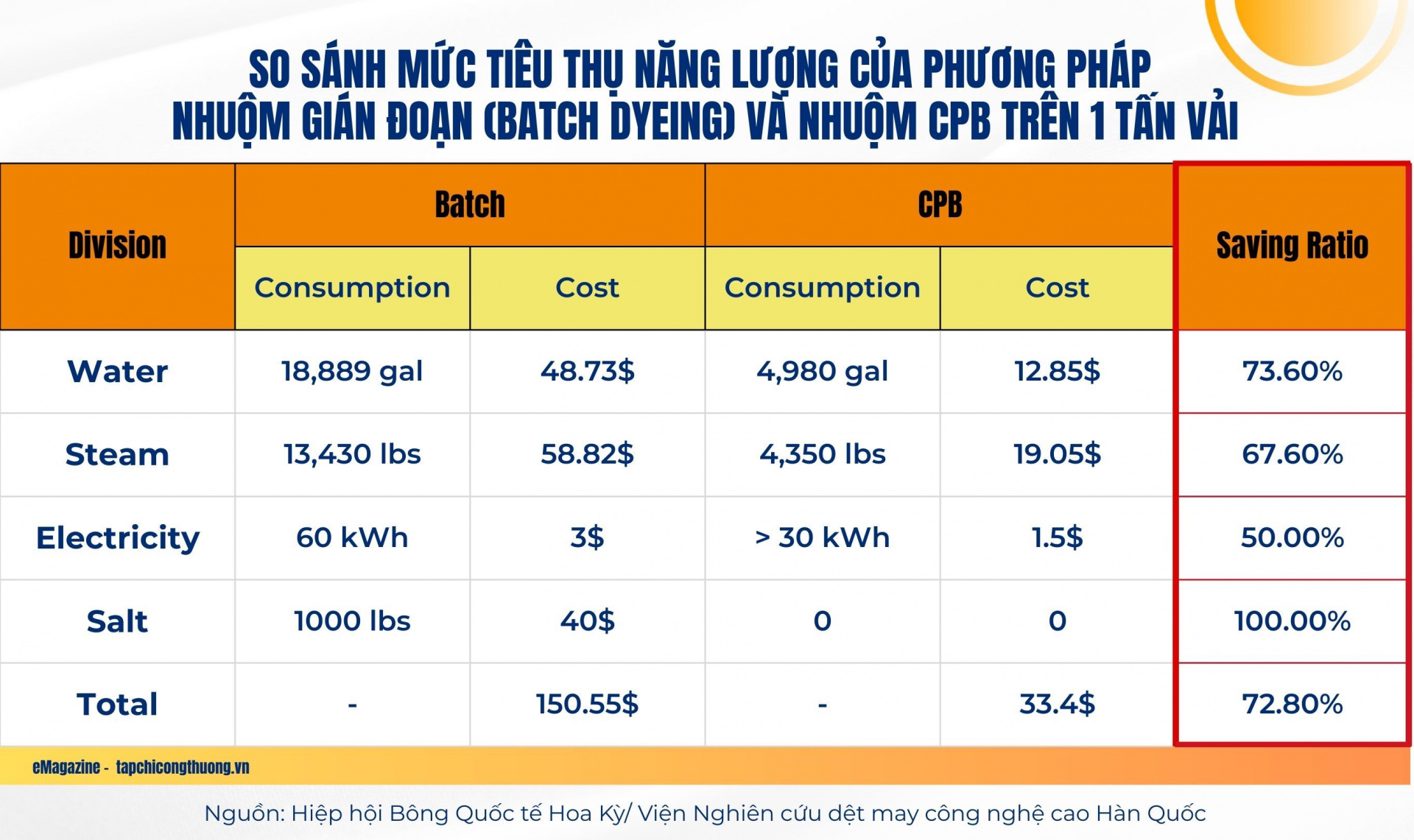

Do không cần nâng nhiệt và không dùng muối, lượng nước để giặt - xả ít hơn nhiều so với thông thường. Đây là yếu tố cốt lõi giúp CPB trở thành công nghệ “low-carbon”. Dữ liệu từ thực nghiệm cho thấy CPB giúp giảm 73,6% lượng nước, 67,6% hơi, 50% điện năng và 100% muối so với nhuộm batch truyền thống. Tổng chi phí tiêu thụ tài nguyên giảm tới 72,8%. Khi tính toán phát thải CO₂, mức giảm là 0,3359 kg CO₂ cho mỗi kilogram vải, tương đương 672 tấn CO₂ mỗi năm đối với một nhà máy sản xuất 2.000 tấn vải. Đây là con số đặc biệt quan trọng đối với doanh nghiệp đang chịu áp lực phải đạt chứng chỉ CO₂ theo yêu cầu của các nhãn hàng lớn.

Dù vận hành ở nhiệt độ thấp, CPB vẫn mang lại chất lượng màu cao nhờ khả năng kiểm soát quá trình phản ứng thuốc nhuộm hoạt tính trong giai đoạn aging kéo dài từ 6 đến 24 giờ. Thí nghiệm cho thấy nhiệt độ ủ 25-35°C cho giá trị ∆E* thấp, độ sâu màu (K/S) ổn định. Đối với các màu từ rất nhạt đến rất đậm, CPB sử dụng nhiều hệ kiềm (soda ash, soda + NaOH, silicate + NaOH) để tối ưu tốc độ phản ứng mà vẫn đảm bảo độ bền màu.

Đối với các loại vải chứa spandex, yếu tố quan trọng nhất là kiểm soát độ căng vải (tension), vì độ căng thay đổi dẫn đến thay đổi lượng pick-up (%) và gây lệch màu giữa mẫu lab và sản xuất đại trà. Do đó, chuyên gia khuyến nghị các nhà máy cần có chuẩn đo UV-Spectrometer, hiệu chỉnh nhiệt độ padding và chuẩn hóa nồng độ kiềm để hạn chế sai lệch màu.

Ngoài nhuộm màu, CPB còn được phát triển cho nhuộm trắng (Snow/White) thông qua tích hợp xử lý quang học (OBA). Vải được padding OBA, ủ và chạy qua dây chuyền tiền xử lý liên tục, mang lại độ trắng sáng đều và ổn định, đáp ứng tiêu chuẩn của các thương hiệu yêu cầu nền trắng chất lượng cao.

Đặc biệt, CPB còn mở ra khả năng mercerization cho rayon/modal - một bước xử lý giúp bề mặt sợi bóng hơn, tăng khả năng thấm hút và cải thiện độ lên màu. Kết quả thực nghiệm cho thấy chỉ số K/S tăng rõ rệt sau mercerization, tạo lợi thế đáng kể cho các dòng vải cao cấp.

Chuyên gia quốc tế nhận định, trong bối cảnh các thị trường lớn triển khai cơ chế điều chỉnh carbon biên giới (CBAM), đánh giá vòng đời sản phẩm (LCA) và áp dụng các chứng nhận xanh trong toàn bộ chuỗi cung ứng, việc chuyển đổi sang các mô hình sản xuất low-carbon không còn là lựa chọn mà đã trở thành yêu cầu mang tính sống còn đối với doanh nghiệp dệt may.

Khi đặt công nghệ CPB vào bức tranh “chuyển đổi kép” của ngành dệt may, có thể thấy đây không chỉ là một giải pháp kỹ thuật thuần túy mà còn là một đòn bẩy chiến lược giúp doanh nghiệp đáp ứng cùng lúc hai yêu cầu: tối ưu vận hành và thực hiện các cam kết phát triển bền vững. Việc cắt giảm đáng kể lượng nước, năng lượng, muối và CO₂ khiến CPB trở thành lựa chọn phù hợp với các tiêu chuẩn xanh và mô hình kinh tế tuần hoàn mà ngành thời trang toàn cầu đang hướng đến. Nhờ giảm tải lượng hóa chất và thuốc nhuộm không cố định, CPB góp phần hạ áp lực lên hệ thống xử lý nước thải, đồng thời tăng khả năng đáp ứng các bộ tiêu chuẩn môi trường quốc tế như Higg FEM hay ZDHC. Điều này đặc biệt quan trọng trong bối cảnh doanh nghiệp phải minh bạch hóa dữ liệu môi trường để đáp ứng yêu cầu từ các nhãn hàng.

Việc có trong tay dữ liệu cụ thể về mức tiết kiệm tài nguyên và CO₂ từ công nghệ CPB cũng giúp doanh nghiệp chứng minh được “dấu chân carbon” ở từng công đoạn, nâng cao khả năng đàm phán và khẳng định vị thế trong chuỗi cung ứng. Đi đôi với lợi ích môi trường, CPB đem lại lợi ích kinh tế rõ rệt khi cắt giảm hơn 70% chi phí nước, hơi, điện và muối cho mỗi tấn vải, tạo điều kiện để doanh nghiệp tái đầu tư vào các giải pháp số hóa, tự động hóa và nâng cấp dây chuyền.

Cùng với sự phát triển mạnh mẽ của công nghệ số, quản trị dữ liệu và tự động hóa trong ngành may, CPB mang đến những lợi ích chiến lược. CPB không chỉ mang lại lợi thế về tối ưu chi phí sản xuất, mà còn trở thành một công cụ quan trọng giúp doanh nghiệp đáp ứng các tiêu chuẩn môi trường quốc tế đang ngày càng khắt khe.

Sự phát triển mạnh mẽ của công nghệ số, tự động hóa và quản trị dữ liệu trong ngành may càng làm nổi bật vai trò của CPB như một giải pháp công nghệ gắn liền với chiến lược phát triển bền vững. Công nghệ này được tích hợp với các hệ thống quản trị dữ liệu hiện đại như MES, ERP hay các cảm biến theo dõi trực tuyến pH, độ kiềm, pick-up và nhiệt độ, giúp doanh nghiệp kiểm soát chất lượng nhuộm theo thời gian thực, xây dựng được dây chuyền nhuộm thông minh có khả năng dự báo màu, tự động hiệu chỉnh công thức, lưu trữ và truy xuất dữ liệu cho từng lô sản xuất, phục vụ mục tiêu minh bạch hóa ESG mà các thị trường cao cấp đòi hỏi.

Ở góc độ quốc gia, CPB phù hợp với lộ trình chuyển đổi xanh mà Việt Nam đã cam kết, đặc biệt trong mục tiêu đạt Net Zero vào năm 2050. Khi các nhà máy nhuộm áp dụng rộng rãi công nghệ này, lượng CO₂ giảm ngay tại từng đơn hàng và từng dây chuyền sản xuất, từ đó đóng góp trực tiếp vào mục tiêu giảm phát thải của ngành Công Thương. Với những ưu thế đó, CPB không chỉ giúp doanh nghiệp đáp ứng yêu cầu thị trường mà còn tạo lợi thế cạnh tranh dài hạn, nâng cao vị thế doanh nghiệp trong chuỗi cung ứng xanh của ngành thời trang toàn cầu.

Nhờ những lợi ích toàn diện này, CPB được đánh giá là một trong những công nghệ then chốt, phù hợp để doanh nghiệp dệt kim Việt Nam chuyển đổi sang mô hình sản xuất xanh, tuần hoàn và tiết kiệm năng lượng, qua đó góp phần hiện thực hóa các cam kết của Việt Nam về giảm phát thải, tạo nền tảng vững chắc cho sự phát triển bền vững trong dài hạn.