[eMagazine] Doanh nghiệp ngành nhựa cải tiến toàn diện, sẵn sàng đáp ứng yêu cầu của chuỗi cung ứng

Để đáp ứng tiêu chuẩn ngày càng cao của chuỗi giá trị, doanh nghiệp ngành nhựa đang tích cực áp dụng các giải pháp cải tiến và chuyển đổi số, nâng cao năng suất chất lượng toàn diện, tối ưu vận hành, gia tăng hiệu quả chuỗi cung ứng.

Thời gian qua, ngành nhựa Việt Nam đã phát triển vượt bậc, trở thành một trong những ngành công nghiệp nền tảng quan trọng, phục vụ cả nhu cầu tiêu dùng nội địa và xuất khẩu.

Theo Hiệp hội Nhựa Việt Nam (VPA), ngành nhựa ghi nhận tốc độ tăng trưởng trên 10%/năm trong những năm gần đây; riêng năm 2024 bứt phá mạnh mẽ gần 20%, đạt doanh thu hơn 31 tỷ USD. Ngành nhựa hiện thu hút hơn 4.000 doanh nghiệp đang hoạt động, trong đó 98% là khu vực kinh tế tư nhân, tạo việc làm cho khoảng 500.000 lao động, góp phần quan trọng vào tăng trưởng của khu vực công nghiệp chế biến, chế tạo.

Đặc biệt, sản phẩm nhựa kỹ thuật (linh kiện nhựa cho ô tô, điện tử, thiết bị y tế) đang tăng nhanh nhờ nhu cầu từ các doanh nghiệp FDI, nhất là trong lĩnh vực sản xuất xe điện và thiết bị điện tử cao cấp.

Cùng với việc đáp ứng nhu cầu nội địa, xuất khẩu nhựa và sản phẩm nhựa là điểm sáng của ngành. Đến nay, sản phẩm nhựa Việt Nam đã xuất khẩu đến hơn 160 thị trường trên thế giới và duy trì đà tăng trưởng ổn định tại các thị trường lớn như: Hoa Kỳ, Nhật Bản, EU, Hàn Quốc, ASEAN,…

Số liệu của Cục Hải quan cho thấy, kim ngạch xuất khẩu nhựa và sản phẩm nhựa của Việt Nam năm 2024 đạt 9,3 tỷ USD; trong đó kim ngạch xuất khẩu sản phẩm nhựa đạt trên 6,7 tỷ USD, tăng 29,8% so với năm 2023, chiếm 1,66% tổng kim ngạch xuất khẩu cả nước; xuất khẩu nguyên liệu nhựa đạt 2,4 triệu tấn, trị giá 2,6 tỷ USD, tăng 24,1% về lượng và 21,3% về trị giá so với năm 2023, chiếm 0,7% tổng kim ngạch xuất khẩu cả nước.

Cùng với làn sóng dịch chuyển chuỗi cung ứng toàn cầu, Việt Nam đang trở thành một trung tâm sản xuất quan trọng trong khu vực, thu hút nhiều nhà máy lớn dịch chuyển hoặc đầu tư mới. Điều này tiếp tục tạo đòn bẩy cho ngành nhựa trong nước mở rộng sản xuất và gia tăng năng lực cạnh tranh.

Dù vậy, các chuyên gia cũng chỉ ra, bên cạnh những cơ hội, ngành nhựa Việt Nam cũng đối mặt với những thách thức. Trong đó, máy móc hiện đại, khoa học kỹ thuật và công nghệ là yếu tố quan trọng làm suy giảm chất lượng chuỗi quy trình sản xuất cũng như cung ứng nhựa của các doanh nghiệp Việt Nam.

Để hóa giải thách thức này, nhiều doanh nghiệp ngành nhựa đã chủ động tái cơ cấu đầu tư hoặc tăng cường năng lực nghiên cứu, tập trung đầu tư máy móc, theo chuẩn công nghệ mới; giảm bớt phụ thuộc nguyên liệu nước ngoài, đa dạng hóa mẫu mã, nâng cao khả năng cạnh tranh về chất lượng và giảm giá thành sản phẩm…

Thành lập từ năm 2012, Công ty TNHH Sản xuất - Thương mại Nhựa kỹ thuật Vinastar đã nhanh chóng khẳng định được vị thế là một trong những doanh nghiệp hàng đầu trong lĩnh vực sản xuất nhựa kỹ thuật tại Việt Nam.

Vinastar là một trong số ít công ty có khả năng cung cấp giải pháp toàn diện cho khách hàng thông qua quy trình khép kín từ thiết kế khuôn, sản xuất khuôn, thử mẫu, cho đến sản xuất sản phẩm nhựa với các công nghệ ép nhựa, thổi nhựa, in ấn hoặc dán nhãn. Sản phẩm của nhà máy là các sản phẩm nhựa kỹ thuật cao, bao gồm khuôn nhựa, linh kiện điện tử, gia dụng và nhựa công nghiệp… đã xuất khẩu sang nhiều quốc gia như Nhật Bản, Hàn Quốc, Hà Lan và Australia.

Dù đã tham gia được vào chuỗi giá trị, nhưng trước bối cảnh cạnh tranh ngày càng gay gắt, cùng với các yêu cầu khắt khe từ khách hàng, Vinastar nhận thấy cần thiết phải thiết lập một hệ thống cải tiến năng suất và chất lượng, trong đó chú trọng các giải pháp chuyển đổi số để cải thiện hiệu quả hệ thống quản trị.

Với sự hỗ trợ của Bộ Công Thương và Viện Năng suất Việt Nam, Vinastar đã xây dựng chiến lược cải tiến toàn diện dựa trên 7 trụ cột chính, tập trung vào giải quyết 2 vấn đề cần thiết để cải tiến hệ thống, bao gồm: (i) Hiệu suất thiết bị giảm do ảnh hưởng nhiều bởi thời gian thay khuôn; (ii) Quản lý kho còn chưa tốt, chưa chuyên nghiệp và còn xảy ra nhầm lẫn.

Trong ngành công nghiệp nhựa kỹ thuật, thay khuôn là một công đoạn không tạo ra giá trị gia tăng nhưng lại có tác động rất lớn đến hiệu suất sản xuất. Tại VinaStar, trước khi cải tiến, thời gian thay khuôn cho mỗi lần sản xuất dao động từ 60 đến 90 phút, tùy theo độ phức tạp và trọng lượng của khuôn. Do không có quy chuẩn thao tác rõ ràng và thiếu các công cụ hỗ trợ thay nhanh, nên thường xuyên phát sinh lỗi như lệch khuôn, rò rỉ nước làm mát, làm tăng thời gian dừng máy và nguy cơ hỏng hóc thiết bị.

Đáng chú ý, trong bối cảnh nhu cầu khách hàng ngày càng hướng đến các đơn hàng nhỏ, thời gian giao hàng gấp rút và nhiều phiên bản sản phẩm, thì việc thay khuôn liên tục là điều không thể tránh khỏi. Điều này đặt ra thách thức lớn: Làm sao để duy trì tính linh hoạt sản xuất mà không đánh đổi năng suất vận hành?

VinaStar đã chọn một hướng tiếp cận bài bản khi triển khai chương trình “Giảm thời gian thay khuôn - Tăng thời gian gia công”, với tư duy cải tiến dựa trên phương pháp SMED, với ba nhóm giải pháp cốt lõi để thay đổi toàn diện quy trình thay khuôn.

- Thứ nhất, tiêu chuẩn hóa khuôn và thiết bị gá kẹp.

- Thứ hai, trang bị các thiết bị hỗ trợ thay khuôn nhanh.

- Thứ ba, huấn luyện quy trình thay khuôn theo SMED.

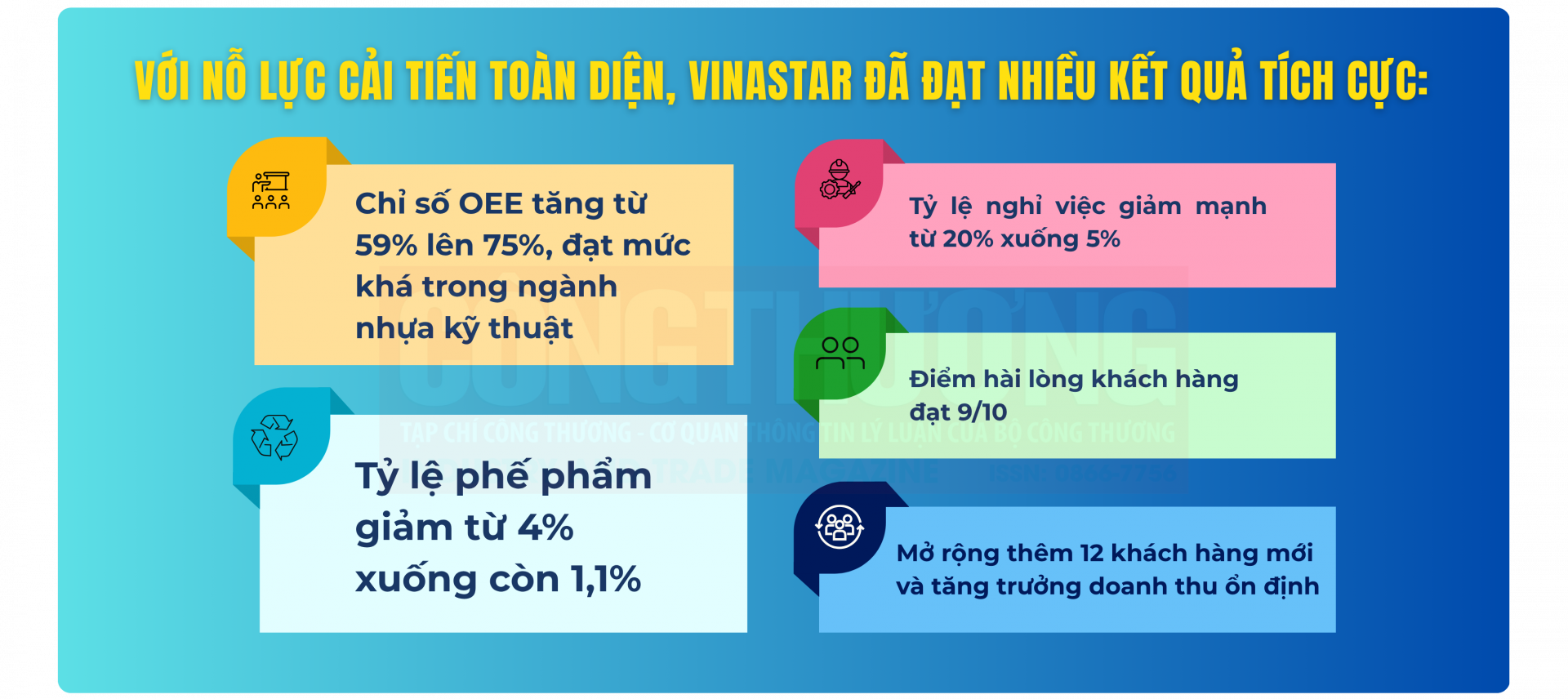

Kết quả đạt được sau 6 tháng triển khai thực sự ấn tượng: Thời gian thay khuôn giảm từ 75 phút xuống chỉ còn 18-22 phút, tương đương rút ngắn gần 75% thời gian. Nhờ đó, số lần thay khuôn trong ngày tăng lên, khả năng phản ứng với đơn hàng nhỏ linh hoạt hơn. Tổng thời gian dừng máy trong ngày giảm đáng kể, góp phần làm tăng chỉ số hiệu suất thiết bị tổng thể (OEE) thêm 12%, đồng thời loại bỏ gần như hoàn toàn các lỗi phổ biến sau khi thay khuôn như lệch khuôn hay rò rỉ nước làm mát.

Không dừng lại ở đó, VinaStar đang hướng tới đầu tư hệ thống lưu trữ và thay khuôn tự động, qua đó rút ngắn thêm thời gian chuẩn bị, giảm phụ thuộc vào sức người và nâng cao tính sẵn sàng trong toàn bộ dây chuyền. Đồng thời, dữ liệu thay khuôn sẽ được tích hợp vào hệ thống quản trị sản xuất MES, cho phép theo dõi thời gian dừng máy theo thời gian thực. Đây là nền tảng quan trọng để VinaStar tiến tới sản xuất thông minh theo hướng Lean - TPM - Industry 4.0.

Sự thành công của dự án cải tiến thay khuôn nhanh không chỉ mang lại hiệu quả tức thì về thời gian và năng suất, mà còn lan tỏa tư duy cải tiến liên tục tới toàn bộ cán bộ, kỹ thuật viên, người lao động của doanh nghiệp. Điều này khẳng định một chân lý quen thuộc trong sản xuất: những cải tiến lớn luôn bắt đầu từ việc tối ưu những điều nhỏ nhất, khi được dẫn dắt bởi chiến lược đúng và cam kết thực thi kiên định.

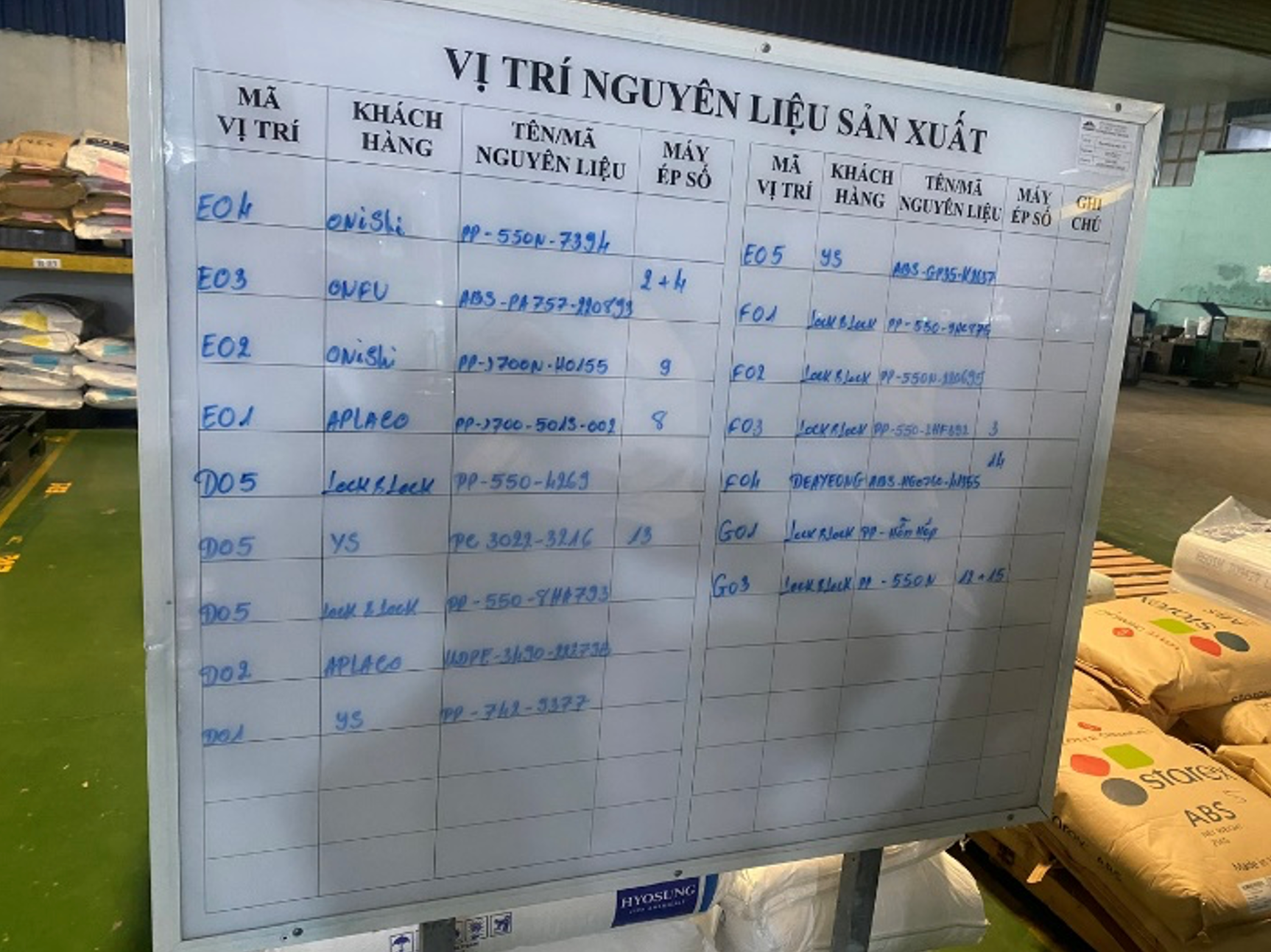

Ở một khía cạnh khác, trong mô hình sản xuất hiện đại, kho vận không còn đơn thuần là nơi lưu trữ mà đã trở thành trung tâm điều phối quan trọng của toàn bộ chuỗi cung ứng. Với VinaStar, doanh nghiệp có chuỗi sản xuất khép kín và sản phẩm đa dạng thì việc quản lý kho hiệu quả là điều kiện tiên quyết để đảm bảo tính linh hoạt trong sản xuất, độ chính xác trong cung ứng và khả năng truy xuất khi có yêu cầu chất lượng từ khách hàng.

Trước khi triển khai chuyển đổi số, hoạt động kho tại VinaStar vẫn dựa vào hình thức ghi chép thủ công và cập nhật dữ liệu rời rạc trên các file Excel. Hệ quả là hệ thống kho dễ rơi vào tình trạng sai lệch số liệu, tồn kho ảo, mất nhiều thời gian tra cứu và kiểm kê, làm phát sinh không ít rủi ro trong kiểm soát chất lượng cũng như làm gián đoạn tiến độ sản xuất.

Bắt đầu từ năm 2023, VinaStar đã xây dựng lộ trình chuyển đổi số khu vực kho theo 4 bước then chốt, hướng đến mục tiêu xây dựng hệ thống quản lý kho vận hiện đại, chính xác và đồng bộ với toàn bộ hệ thống ERP và sản xuất.

- Bước đầu tiên là triển khai phần mềm quản lý kho chuyên dụng (Warehouse Management System - WMS), tích hợp trực tiếp với hệ thống ERP.

- Bước thứ hai là mã hóa và định danh toàn bộ hàng hóa và vị trí kho bằng mã QR và thẻ RFID.

- Bước thứ ba là tự động hóa quy trình xuất - nhập kho.

- Bước thứ tư là tích hợp hệ thống giám sát kho theo thời gian thực.

Hiệu quả của quá trình chuyển đổi số khu vực kho tại VinaStar được thể hiện rõ nét chỉ sau 6 tháng triển khai giai đoạn đầu. Thời gian xuất - nhập kho được rút ngắn trung bình 40% so với trước đây. Sai lệch số liệu tồn kho do nhập liệu thủ công giảm đến 95%. Độ chính xác kiểm kê đạt tới 99,5%, giúp giảm thời gian và chi phí kiểm kê định kỳ. Thời gian tra cứu, truy xuất thông tin hàng hóa rút ngắn đến 70%. Chi phí vận hành kho giảm từ 15-20% nhờ tối ưu hóa nhân lực, không gian lưu trữ và giảm lỗi quy trình.

Đáng chú ý, chính sự minh bạch và chính xác trong hệ thống kho đã giúp cải thiện đáng kể mức độ tin cậy trong sản xuất. Bộ phận sản xuất luôn nhận được vật tư đúng loại, đúng lúc; bộ phận kế hoạch có dữ liệu đầu vào chính xác để điều phối; trong khi bộ phận kiểm soát chất lượng và khách hàng có thể truy xuất nguồn gốc sản phẩm trong tích tắc khi có sự cố phát sinh.

Trong giai đoạn tới, VinaStar đặt mục tiêu mở rộng kết nối hệ thống WMS với hệ thống điều độ sản xuất (MES) nhằm hình thành chuỗi dữ liệu khép kín - từ đơn hàng đến kế hoạch sản xuất, từ kho đến nhà xưởng. Công ty cũng đang nghiên cứu triển khai robot vận chuyển tự hành (AGV) để tối ưu hóa luồng di chuyển hàng hóa nội bộ trong kho, từng bước tiến tới xây dựng mô hình nhà máy thông minh - nơi con người, thiết bị và hệ thống số được kết nối, phối hợp tối ưu theo thời gian thực.

Có thể nói, chuyển đổi số kho vận không chỉ giúp Vinastar nâng cao năng suất, giảm lỗi và tiết kiệm chi phí, mà còn góp phần quan trọng tạo ra một nền tảng vận hành thông minh, điều kiện tiên quyết để doanh nghiệp hội nhập sâu vào chuỗi cung ứng toàn cầu.

Không chỉ tập trung vào công nghệ và quy trình, VinaStar xác định yếu tố con người và văn hóa doanh nghiệp là trụ cột quyết định sự bền vững trong cải tiến năng suất. Tỷ lệ nghỉ việc giảm từ 20% xuống 5% sau khi triển khai các chương trình đào tạo và phát triển kỹ năng cho nhân viên. Nhân viên được trang bị cả kỹ năng chuyên môn và kỹ năng mềm như giao tiếp, quản lý thời gian, giải quyết vấn đề và làm việc nhóm. Tinh thần cải tiến liên tục đã thấm nhuần trong từng bộ phận, từ sản xuất, vận hành đến quản lý, tạo nên một hệ thống vận hành đồng bộ, hiệu quả và thích ứng cao với thị trường.

Câu chuyện của Vinastar là minh chứng rõ ràng cho giá trị của tư duy cải tiến, ứng dụng công nghệ và phát triển con người trong sản xuất hiện đại. Đây cũng là bài học điển hình cho các doanh nghiệp sản xuất nhựa tại Việt Nam và các ngành sản xuất khác trong việc nâng cao năng suất, chất lượng và năng lực cạnh tranh trong bối cảnh hội nhập sâu rộng.